Etapas de Instalação da Estrutura de Tração

November 10,2019

O primeiro passo: Design Primário

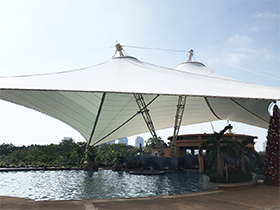

projetar uma estrutura de tecido elástico a partir da visita ao local ou revisão detalhada das fotografias onde a estrutura será localizada.

De acordo com a localização do local e os requisitos do cliente, projetamos a forma ideal de telhado que atende aos requisitos de estética e engenharia, mantendo em mente o orçamento do cliente. No caso de uma substituição de reskin ou telhado, avaliamos os elementos estruturais para definir o que pode ser reciclado e o que precisa ser substituído, bem como

local e configurado para uma pesquisa em 3D. Ao trabalhar com componentes de estrutura existentes, sempre é necessário um levantamento 3D.

O segundo passo: Revisão de Projeto e Engenharia

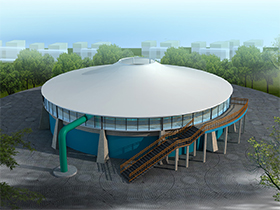

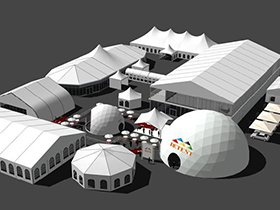

O processo de revisão do projeto começa com as informações da engenharia e construção para garantir a eficiência em todo o projeto. Em seguida, os esboços conceituais iniciais são enviados ao cliente para entrada e aprovação inicial. Na fase final, criamos um pacote de design 3D para que o cliente possa ver facilmente a estrutura antes de ser construída. Após a aprovação, uma lista de componentes é criada; desenhos de padronização e de loja são redigidos; e o processo de fabricação e montagem pode começar.

Etapa três: Processo de produção

Inclui aquisição, fabricação e montagem. A maioria dos componentes metálicos da estrutura de tração são peças personalizadas. A produção de precisão que requer corte, modelagem e soldagem a laser ocorre, formando os componentes da estrutura de tração. O revestimento da superfície do metal é determinado durante a fase de projeto, com base no controle de corrosão, exigência e aplicação do cliente. Os componentes de aço acabados são jateados com areia e preparados para galvanização, epóxi ou tinta com revestimento em pó personalizado. O sistema de cabos, esticadores, parafusos, elementos de fixação e tensionamento são especificados durante a fase de projeto, adquiridos ou fabricados (se personalizados), conforme necessário, e montados em um ambiente de qualidade controlada.

O peso, a cor e as características da membrana são determinados durante a fase de projeto. Existe uma grande variedade de tecidos disponíveis. Os requisitos de engenharia, em conjunto com os requisitos do cliente, ajudarão a determinar a melhor recomendação para a estrutura. A membrana é fabricada em uma produção IAFI

instalação com trabalhadores qualificados, utilizando máquinas de solda RF de alta qualidade. O processo de soldagem por temperatura e calor é baseado na seleção da membrana, sub-scrim e nas melhores práticas do fabricante da membrana.

A fabricação de membranas é muito importante porque a aparência da estrutura depende do padrão e da modelagem que ocorrem no momento. Durante todo esse processo de fabricação, a padronização, a resistência da solda, a ordem de montagem (e os acessórios) e os sistemas que se integram à membrana (bolsos, ilhós, anéis e reforços) são rotineiramente verificados quanto à conformidade. Todas as seções padronizadas são reunidas nos sistemas estruturais de solda por RF e a verificação final da qualidade está concluída. A membrana pode ser dobrada em uma variedade de métodos determinados pela metodologia de construção para acomodar a instalação mais fácil e econômica. Após a conclusão, os painéis de teto são embalados em sacos especiais de PE, uma lista completa de materiais é desenvolvida e os componentes são preparados para carregamento e remessa.

O quarto passo: Construção

Durante todo o processo, um gerente de projeto trabalha com o cliente para coordenar as outras operações no local, incluindo qualquer trabalho concreto de fundação.

A esgrima, o equipamento e a área de preparação serão pré-determinados e a equipe será mobilizada para o local para receber o material. Uma equipe experiente trabalhará para concluir qualquer desmontagem

trabalho (se houver uma estrutura existente) ou comece a instalar o trabalho de estrutura da nova estrutura. A membrana será adicionada assim que a subestrutura e os cabos estiverem completos,

dispostas em sua embalagem pré-determinada e desdobrada no sistema estrutural. Tanto a compressão quanto a tensão são usadas durante o processo de montagem. Nesta fase, feche

é dada atenção às rugas no tecido. Ao garantir tolerâncias corretas no sistema de tensionamento e igualar a tensão em toda a estrutura, uma tensão e acabamento uniformes são concluídos com êxito.

Pesquisa quente:

Anterior:

Sobre a BDiR Inc.

Próximo:

Por Que Devemos Escolher Estruturas de Tecido Tensionado para Substituir por Edifícios Tradicionais?