Montageschritte für Die Zugstruktur

November 10,2019

Der erste Schritt: Primäres Design

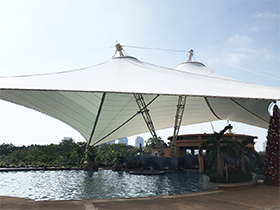

Entwerfen einer zugfesten Gewebestruktur nach einem Besuch vor Ort oder einer detaillierten Überprüfung der Fotos, auf denen sich die Struktur befinden wird.

Je nach Standort und Kundenanforderungen entwerfen wir die optimale Dachform, die den ästhetischen und technischen Anforderungen entspricht, und berücksichtigen dabei das Budget des Kunden. Im Falle eines Reskin- oder Dachersatzes bewerten wir die Strukturelemente, um zu definieren, was recycelt werden kann und was ersetzt werden muss

Ortung und Einrichtung für eine 3D-Vermessung. Bei der Arbeit mit vorhandenen Strukturkomponenten ist immer eine 3D-Vermessung erforderlich.

Der zweite Schritt: Design and Engineering Review

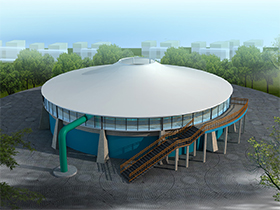

Der Entwurfsprüfungsprozess beginnt mit den Eingaben von Engineering und Konstruktion, um die Effizienz während des gesamten Projekts sicherzustellen. Anschließend werden dem Kunden erste konzeptionelle Skizzen zur Eingabe und Erstgenehmigung übermittelt. In der letzten Phase erstellen wir ein 3D-Konstruktionspaket, damit der Kunde die Struktur leicht sehen kann, bevor sie erstellt wird. Nach der Genehmigung wird eine Komponentenliste erstellt. Muster- und Ladenzeichnungen werden entworfen; und der Fertigungs- und Montageprozess kann beginnen.

Schritt drei: Produktionsprozess

Beinhaltet Beschaffung, Fertigung und Montage. Die meisten Metallkomponenten der Zugstruktur sind Sonderanfertigungen. Präzisionsfertigung, die Laserschneiden, -formen und -schweißen erfordert, bildet die Komponenten der Zugstruktur. Die Metalloberflächenbeschichtung wird während der Entwurfsphase anhand des Korrosionsschutzes, der Kundenanforderungen und der Anwendung bestimmt. Die fertigen Stahlteile werden sandgestrahlt und für die Verzinkung, Epoxid- oder Pulverbeschichtung vorbereitet. Das Kabelsystem, Spannschlösser, Bolzen, Befestigungselemente und Spannelemente werden während der Konstruktionsphase spezifiziert, nach Bedarf beschafft oder hergestellt (falls erforderlich) und in einer qualitätskontrollierten Umgebung montiert.

Das Membrangewicht, die Farbe und die Eigenschaften werden während der Entwurfsphase bestimmt. Es gibt eine große Auswahl an Stoffen. Die technischen Anforderungen helfen in Verbindung mit den Anforderungen des Kunden dabei, die beste Empfehlung für die Struktur zu ermitteln. Die Membran wird in einer IAFI-Produktion hergestellt

Einrichtung mit Fachkräften, die hochwertige HF-Schweißmaschinen einsetzen. Das Temperatur- und Wärmeschweißverfahren basiert auf der Membranauswahl, dem Untergrund und den Best Practices des Membranherstellers.

Die Membranherstellung ist sehr wichtig, da das Aussehen der Struktur von der zu diesem Zeitpunkt auftretenden Strukturierung und Formgebung abhängt. Während des gesamten Herstellungsprozesses werden Muster, Schweißfestigkeit, Montagereihenfolge (und Zubehör) und Systeme, die in die Membran integriert sind (Taschen, Tüllen, Ringe und Verstärkungen), routinemäßig auf Konformität überprüft. Alle gemusterten Abschnitte werden auf strukturellen HF-Schweißsystemen zusammengefügt und die endgültige Qualitätsprüfung ist abgeschlossen. Die Membran kann in einer Vielzahl von Methoden gefaltet werden, die durch die Konstruktionsmethode festgelegt werden, um die einfachste und wirtschaftlichste Installation zu ermöglichen. Nach der Fertigstellung werden die Dachelemente in speziellen PE-Beuteln verpackt, eine vollständige Stückliste erstellt und die Komponenten für die Verladung und den Versand vorbereitet.

Der vierte Schritt: Aufbau

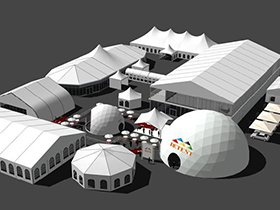

Während des gesamten Prozesses koordiniert ein Projektmanager mit dem Kunden die anderen Gewerke vor Ort, einschließlich aller konkreten Gründungsarbeiten.

Fechten, Ausrüstung und Staging-Bereich werden festgelegt und die Besatzung wird auf dem Gelände mobilisiert, um das Material zu erhalten. Eine erfahrene Crew wird daran arbeiten, jeden Abriss zu vervollständigen

Arbeiten Sie (wenn eine vorhandene Struktur vorhanden ist) oder beginnen Sie mit der Installation des Rahmens für die neue Struktur. Die Membran wird hinzugefügt, sobald der Unterbau und die Kabel fertig sind.

In der vorgegebenen Verpackung ausgelegt und auf dem Konstruktionssystem entfaltet. Während des Erektionsprozesses werden sowohl Kompression als auch Spannung angewendet. In dieser Phase schließen

auf falten im stoff wird geachtet. Durch die Gewährleistung der korrekten Toleranzen des Spannsystems und des Spannungsausgleichs über die gesamte Struktur werden eine gleichmäßige Spannung und ein gleichmäßiges Finish erfolgreich abgeschlossen.

Heiße Suche:

Bisherige:

Company Culture

Nächster:

Warum Sollten Wir Spannende Gewebestrukturen Wählen, die Durch Traditionelle Gebäude Ersetzt Werden?